Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-11-13 Происхождение:中微聚智

IGBT — это новый тип силового полупроводникового устройства, сочетающий в себе преимущества BJT (биполярный транзистор) и MOSFET (полевой транзистор металл-оксид-полупроводник), отличающийся высоким напряжением, большим током, высоким входным сопротивлением, низкой мощностью возбуждения и высокой скоростью переключения. Он пользуется чрезвычайно высоким спросом в таких приложениях, как системы управления серводвигателями ракет, лазерное оружие и системы управления полетом истребителей. Его надежность во многом определяет надежность всего устройства. Поскольку рабочее напряжение и ток IGBT увеличиваются, а размер кристалла постоянно уменьшается, плотность мощности чипа резко возрастает, что делает рассеяние тепла и надежность ключевыми проблемами, которые необходимо решить.

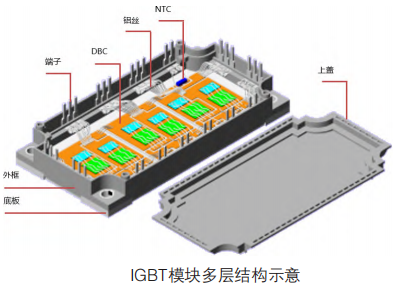

Керамические подложки являются наиболее широко используемыми ключевыми материалами для модулей IGBT, обладают превосходной теплопроводностью, термостойкостью, изоляционными свойствами и низким коэффициентом расширения и подходят для соединения алюминиевых проводов. Керамические подложки, плакированные медью, состоят из слоя металлической схемы и керамического слоя. Из-за значительной разницы в тепловом расширении керамики и металла термическое напряжение, возникающее во время использования, может привести к растрескиванию и разрушению подложки. Трещины обычно возникают в местах концентрации напряжений или высокой деформации материала. После достаточного количества циклов в местах концентрации напряжений или высоких деформаций материала возникают трещины, а дальнейшее расширение трещин происходит под действием циклических нагрузок до полного разрушения материала. Поэтому исследование надежности термоциклирования керамических подложек имеет большое значение.

Текущее состояние материалов керамических подложек

Материалы DBC (керамическая медная плата) для модулей IGBT в основном включают три типа: керамическую подложку из оксида алюминия, керамическую подложку из нитрида алюминия и керамическую подложку из нитрида кремния.

● Al2O3 — наиболее часто используемый материал, обладающий превосходной изоляцией, химической стабильностью и механическими свойствами. Процесс относительно зрелый, стоимость низкая, но Al2O3 имеет низкую теплопроводность, и его коэффициент теплового расширения не соответствует коэффициенту теплового расширения полупроводниковых чипов (обычно Si имеет 2,8×10-6·K-1). Подходит для модулей IGBT средней и малой мощности.

● AlN имеет высокую теплопроводность, примерно в 6 раз превышающую теплопроводность Al2O3. Его коэффициент теплового расширения относительно совместим с полупроводниковыми чипами. Однако напрямую покрыть медь на ее поверхности сложно, а стоимость примерно в 4 раза выше, чем у Al2O3. AlN может разлагаться на гидратированный оксид алюминия при более высоких температурах и повышенной влажности. Его прочность на изгиб и вязкость разрушения относительно низки, что делает его склонным к растрескиванию во время термоциклирования после сварки, что влияет на надежность всего силового модуля. Подходит для мощных модулей IGBT.

● Коэффициент теплового расширения Si₃N₄ лучше всего соответствует полупроводниковому чипу. Его механические свойства более чем в два раза выше, чем у Al₂O₃ и AlN, его теплопроводность более чем в 2,5 раза выше, чем у Al₂O₃, он обладает высокой температурной легкостью, отличной термостойкостью, а его стоимость примерно в 2,5 раза выше, чем у Al₂O₃. Для мощных модулей IGBT в настоящее время оптимальным материалом является нитрид кремния.

Температурный циклический тест

Чтобы убедиться, что IGBT соответствует требованиям оценки уровня JM2, необходимо оценить надежность IGBT. В настоящее время широко используемым методом является испытание на циклическое изменение температуры. IGBT нагревается и охлаждается в целом с помощью камеры для испытаний на температурный шок, вызывая изменения температуры по всему модулю. В соответствии с требованиями GJB128A «Методы испытаний полупроводниковых дискретных устройств» диапазон температур составляет от -55 до 150 ℃, время переноса не должно превышать 1 минуты, а время выдержки не должно быть менее 10 минут. В стандарте IEC60749-25 «Испытания полупроводниковых приборов на механические и климатические изменения. Часть 25: Циклическое изменение температуры» время выдержки должно составлять ≥ 15 минут. Поэтому время проведения испытания на циклическое изменение температуры было увеличено до 30 минут, чтобы проверить надежность керамической подложки.

① Цель теста

Определить способность IGBT выдерживать экстремально высокие и низкие температуры, а также влияние попеременного воздействия таких экстремальных температур на выдерживаемое напряжение изоляции IGBT. Кроме того, изучить соответствующие явления отказов IGBT с течением времени в суровых условиях использования и хранения.

② Условия испытаний

Перед испытанием необходимо подтвердить, что температурный шкаф оборудования находится в пределах срока действия калибровки, чтобы обеспечить достоверность результатов испытаний. Размещение модуля должно гарантировать, что он не будет препятствовать потоку воздуха внутри испытательной камеры. Температурные условия испытаний: от -55 до 150 ℃, время выдержки 30 минут, всего 1000 циклов. Время перехода между горячей зоной и холодной зоной не должно превышать 1 минуты. После испытания испытание изоляции на выдерживаемое напряжение должно быть проведено в течение 8 часов, чтобы оно было эффективным.

③ Механизм отказа

Керамическая подложка представляет собой трехслойную композитную структуру из двух материалов, состоящую из меди, керамики и меди. Во время испытания на циклическое изменение температуры, когда подложка в целом равномерно подвергается температурным нагрузкам, изменяющимся во времени, из-за несоответствия коэффициентов термического расширения меди и керамики и наличия ограничений по деформации, на границе раздела возникает концентрация напряжений, особенно при резких геометрических изменениях (обычно называемых особыми точками).

Когда внешняя температурная нагрузка достигает 150℃, медный слой на керамической подложке подвергается пластической деформации. В процессе термоциклирования пластическая деформация медного слоя значительно накапливается, и концентрация напряжений происходит в точке резкого геометрического изменения медного слоя и керамической границы раздела. Из-за относительно слабой сингулярности напряжений на конце интерфейса, когда на границе раздела возникает концентрация напряжений, разрушение связующего материала начинается с места концентрации напряжений, что приводит к образованию трещин. В то же время в процессе производства керамической подложки существует значительная разница от температуры 1066 ℃ до комнатной температуры, и подложка имеет определенное остаточное напряжение. Это приведет к тому, что трещина отклонится от первоначального направления и распространится на керамическую матрицу, что приведет к разрушению. Кроме того, керамика формируется путем порошкового спекания, и в качестве присущих ей дефектов присутствуют очень мелкие трещины или пустоты. Эти присущие дефекты также будут действовать как слабые места керамической матрицы и вызывать распространение трещины в направлении дефекта. После того, как трещина продлится определенную длину, она продолжает расширяться в направлении, параллельном границе раздела, что в конечном итоге приводит к полному разрушению подложки.

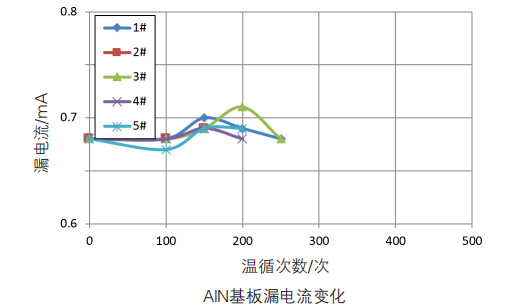

Двадцать модулей IGBT с AlN, Si3N4, Al2O3 в качестве керамических подложек и 9% циркония, добавленного к Al2O3, были использованы для 500 циклов (уровень JM2) и 1000 циклов (уровень JM3) испытаний на циклическое изменение температуры. Перед испытаниями на модулях были проведены испытания изоляции на выдерживаемое напряжение. Испытание изоляции выдерживаемым напряжением проводилось при 100-м цикле, а затем каждые 50 циклов до 1000-го цикла.

Подложка AlN имела отказ выдерживаемого напряжения изоляции 1 модуля в 200-м случае, отказы выдерживаемого напряжения изоляции 2 модулей в 250-м случае и еще 2 модуля выдерживания напряжения изоляции в 300-м случае. В результате у всех 5 модулей произошли сбои выдерживаемого напряжения изоляции. В 500-м случае также было обнаружено нарушение выдерживаемого напряжения изоляции 3 модулей Al2O3. После 1000 температурных циклов выдерживаемое напряжение изоляции керамических подложек Si3N4 и Al2O3 (легированных 9% циркония) было подтверждено. Это доказывает рациональность теоретического анализа распространения трещин в керамических подложках. Надежность AlN уступает надежности Si3N4 и Al2O3, а надежность Al2O3 уступает надежности Si3N4.

Моделирование

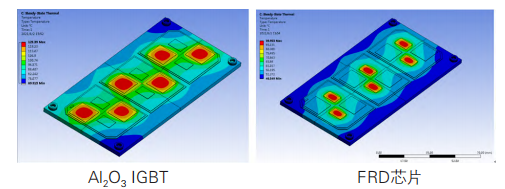

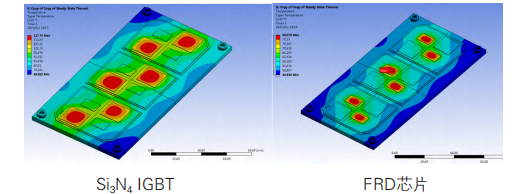

Взяв в качестве объекта исследования модуль IGBT 650 В/200 А, стационарное температурное поле различных керамических подложек было смоделировано с использованием метода конечных элементов ANSYS. Сравнивались тепловые сопротивления различных подложек, чтобы найти наилучшее решение по теплопроводности.

При тех же условиях электропитания и теплообмена максимальная установившаяся рабочая температура модуля Al2O3 IGBT составила 125,39 ℃, что соответствует нижней температуре 103,00 ℃, а тепловое сопротивление составило 0,022 ℃/Вт. Самая высокая установившаяся рабочая температура чипа FRD составила 89,95 ℃, что соответствует нижней температуре 65,21 ℃, а тепловое сопротивление составило 0,049 ℃/Вт.

Распределение установившейся рабочей температуры чипов IGBT из оксида алюминия и чипов FRD

При одинаковых условиях энерго- и теплообмена максимальная стабильная рабочая температура модуля IGBT с использованием Si3N4 составляет 117,75 ℃, при этом нижняя температура составляет 104,74 ℃, а термическое сопротивление составляет 0,013 ℃/Вт. Максимальная стабильная рабочая температура чипа FRD составляет 82,08 ℃, нижняя температура — 64,65 ℃, а термическое сопротивление — 0,036 ℃/Вт.

Распределение установившейся рабочей температуры чипов IGBT из нитрида кремния и чипов FRD

При тех же условиях электропитания и теплообмена максимальная установившаяся рабочая температура модуля IGBT с использованием AlN составляет 116,76 ℃, что соответствует нижней температуре 101,10 ℃ и термическому сопротивлению 0,015 ℃/Вт. Максимальная устойчивая рабочая температура чипа FRD составляет 80,93 ℃, что соответствует нижней температуре 63,82 ℃ и термическому сопротивлению 0,034 ℃/Вт.

Сравнение структур IGBT и термического сопротивления различных керамических материалов показывает, что термическое сопротивление AlN и Si3N4 сопоставимо, тогда как теплопроводность Al2O3 относительно низкая, а значение его термического сопротивления выше.

Заключение

В этой статье было проведено испытание на циклическое изменение температуры с использованием модуля IGBT 650 В/200 А. По результатам испытаний были сделаны следующие выводы:

● Выход из строя керамической подложки произошел на краю подложки рядом с местом пайки на керамической стороне.

● Учитывая, что фактическая обработка подложек из нитрида алюминия в два раза толще, чем подложек из нитрида кремния, с использованием метода конечных элементов ANSYS была создана модель с различным термическим сопротивлением DBC. Результаты расчетов показали, что термическое сопротивление подложки из нитрида алюминия соответствует термическому сопротивлению подложки из нитрида кремния.

● Характеристики ламината из керамики нитрида кремния с медным покрытием являются лучшими. Высоконадежные модули IGBT должны использовать нитрид кремния в качестве материала подложки.